Nosotros ya tenemos una producción altamente automatizada desde hace años. Pero queremos ir más allá. Esto nos permitirá sustituir cada vez más piezas de planchas de metal por plástico y producir las altas cantidades demandadas,” dice Andreas Raap, responsable de desarrollo de negocio y estrategia en Durotherm Kunststoffverarbeitung GmbH, Haiterbach, describiendo la visión de la empresa. Mientras que el flujo de trabajo del termoformador ya estaba eficientemente organizado en el pasado, permitiendo una producción en serie en cantidades de 2.000 y más, el termoformador de plancha ahora va un paso más allá con un nuevo concepto de máquina. “Queremos crecer y por ello realizamos proyectos con cantidades de 50.000 componentes por año,” aclara Raap. Esto lo hace posible el sistema “run my robot” de Geiss.

Dipl.-Ing. Gabriele Rzepka, Editor K-PROFI

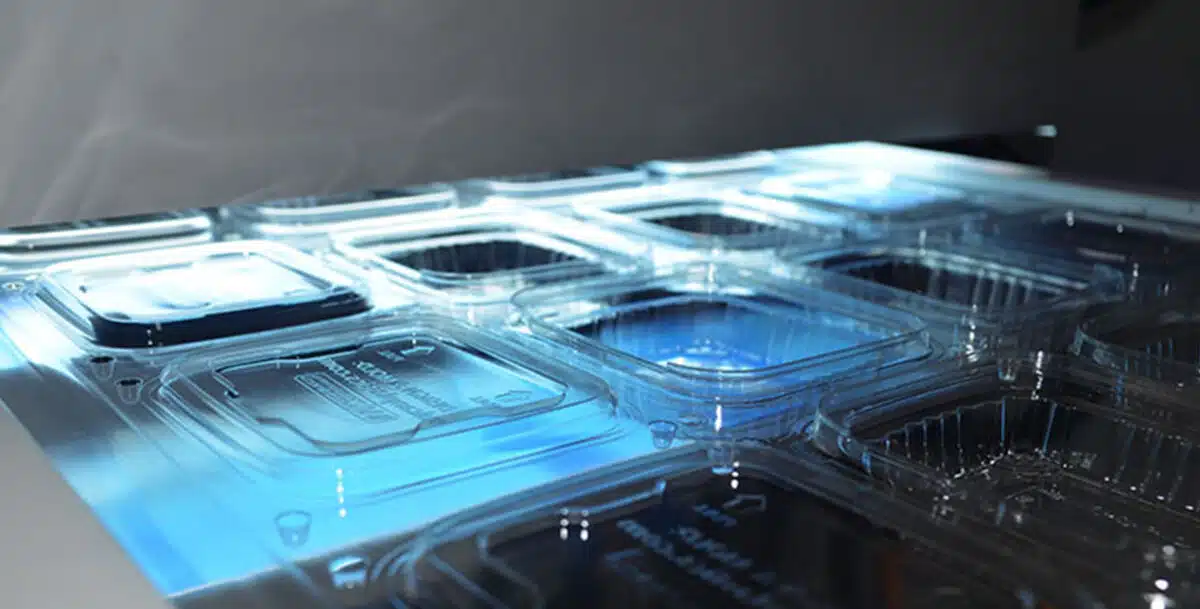

La fuerza motriz detrás de las cada vez mayores cantidades consta de la célula de producción “run my robot”, en la que la máquina de termoformado T10 con cargador de placa automático y centro CNC de 5 ejes CNC10, conectado a través de un robot, forman el centro. Entre las dos máquinas hay una mesa lanzadera y una segunda a la derecha del centro de máquina. Cada mesa tiene una fuerza de trabajo fija. Actualmente, el pilar D para el coche California de VW está fabricado en esta máquina. Hace quince años, Vokswagen producía 50 vehículos por semana, actualmente produce 680. Un total de 36 componentes diferentes se fabrican en Durotherm, incluyendo piezas de interior, marcos de techo, recortes para los pilares A, B, C y D. Raap especifica el reto: “El fabricante necesita todos los componentes al mismo tiempo para el montaje, no uno después de otro. El nuevo sistema está predestinado para este tipo de tareas.”

Run my robot” es rápido. Una araña recoge el producto semi-acabado de ABS de 3 mm de espesor y 1140 x 675 mm del cargador de plancha y lo coloca en la máquina de termoformado. En un molde de 2 cavidades, tienen lugar las etapas de calentamiento, moldeo, enfriamiento, entonces la pieza acabada D moldeda sale del lateral de la máquina. Ahí es donde el robot de 5 ejes integrado detrás de la máquina entra en juego. Extrae la pieza acabada con la araña adaptada al componente, la mueve de detrás al centro de la mesa lanzadera y la coloca en el soporte de corte que está esperando. El sistema CNC se abre lateralmente y la pieza se mueve dentro. Entonces los dos carenados se fresan y se perforan los huecos y agujeros.

Mientras el CNC está mecanizando un componente, el robot coloca la siguiente pieza moldeada en el accesorio de componente en la mesa a la derecha del CNC. Al final del proceso de fresado, el producto se mueve fuera de la máquina y el componente que está esperando se mueve al CNC desde el otro lado. El robot coge las dos cubiertas, incluido el recorte lateral del soporte de componente, lo mueve a la parte posterior y deja el recorte en un contenedor de espera. El robot apila el paquete doble de la pieza acabada del pilar D en una cinta de transporte. Este es solo el punto donde el sistema no puede trabajar sin personal: un trabajador coge los pilares D acabados de la cinta y comprueba su calidad. Si los componentes están correctos, presiona el botón verde en el monitor y las piezas se almacenan automáticamente en el sistema de adquisición de datos de producción.

Raap especifica el proceso: “El robot siempre recoge los componentes en el punto 0 definido, es decir, siempre en el mismo lugar. Por esto no tenemos que programarlo para las coordenadas x e y, solo para la altura. Además, el sistema necesita un dispositivo con un rango de tres metros para poder manejar los componentes largos y realizar las rutas a las diferentes estaciones.”

Gran volumen para mercados de series largas Normal mente la producción de un componente termoformado siempre conlleva los pasos de moldeo, recorte y fresado. Los trabajadores manualmente retiran las piezas de la máquina de termoconformado, estas piezas termoformadas se sierran en altura, tras lo cual se llevan a recortar en el centro de mecanizado CNC. En procesos de producción convencionales, los trabajadores retiran las virutas producidas durante el mecanizado en el centro CNC, así como del propio componente tras cada proceso con la ayuda de aire comprimido. Los procesos intermedios de “serrado” y limpieza con aire comprimido, vienen eliminados en el sistema de producción automático run-my-robot. Para que este sistema funcione sin problemas, las virutas producidas se extraen directamente durante el corte en el centro CNC. La pantalla de control del sistema muestra que más de 750 piezas ya han pasado por el sistema esta mañana, pero no hay rastro de virutas.

La recogida de los recortes laterales en la parte de atrás de la célula productiva tampoco es trivial. La alta producción genera una gran cantidad de retal. Raap explica: “El complete ciclo de material se tiene que adaptar a las grandes cantidades. Tenemos un molino que es tan grande como una casa unifamiliar. Un empleado lleva los recortes fuera de la instalación a intervalos regulares con una carretilla elevadora y los lleva al molino, donde se trituran de acuerdo con el tipo de material para devolverlo al fabricante de las planchas de material.”

La nueva célula de producción solo tiene sentido para grandes cantidades. Raap lo explica con franqueza: “El mercado para el uso de ‘run-my-robot’ es limitado. Para nosotros el sistema es útil porque nos movemos más y más en el mercado del transporte de masas – aeroplanos, trenes y, más recientemente autobuses. Estos son los mercados que requieren grandes volúmenes. Aquí estamos creciendo de forma continua”. Hace seis años, el primer cliente de la industria aeronáutica llegó a nosotros, para quien la empresa produjo 50.000 mesas de avión por año. Hoy, hay unidades enteras de protecciones traseras de asientos y mesas y el número de clientes crece constantemente. Aviación y ferrocarril ahora representan un cuarto de la cifra de negocio total, y la tendencia es al alza.

Esto tiene también un efecto en los requisitos en los materiales, precisiones y tolerancias. “La industria demanda tolerancias de ± 0.2 mm y precisiones en la repetibilidad similares a la industria de la inyección. Podemos garantizarlo con esta célula de producción,” explica Raap satisfecho. Para este objetivo, la empresa estudia la contracción del componente de cara al proceso de moldeo y corte. Los componentes moldeados entran en el centro de mecanizado inmediatamente tras retirarlos de la termoformadora y se cortan estando aún templados.

Gracias a la máquina completamente automática, todas las piezas entran en el centro de mecanizado en el mismo ciclo, es decir, a intervalos idénticos. Esto nos permite calcular de forma exacta la subsiguiente contracción. Trabajamos aquí con tasas de rechazo de solo dos por ciento – que es extremadamente bajo para un proceso de termoformado,” informa Raap.

Además de los requisitos de proceso, el Desarrollo del material es también uno de los puntos principales en esta empresa de sede en Haiterbach. Protección contra incendios, resistencia a la temperatura y alta resistencia mecánica, entre otros, porque los componentes para el sector del transporte tienen que ser ligeros y por tanto de pared fina. Además, la apariencia debe ser correcta.

Andreas Raap describe la filosofía de la empresa: “Queremos crecer, y ese es el motivo de realizar proyectos con cantidades de 50.000 componentes por año.”

Andreas Raap describe la filosofía de la empresa: “Queremos crecer, y ese es el motivo de realizar proyectos con cantidades de 50.000 componentes por año.”

Según Raap, es fundamental el procesado también de materiales con refuerzo de fibra: “Ahora moldeamos ya un 50% de materiales con refuerzo de fibra, y esta cifra aumentará. No podemos trabajar con los materiales estándar en este sector, lo que siempre requiere la última tecnología de extrusión. Colaboramos en el desarrollo con los fabricantes de maquinaria, como el de ‘run my robot’, y con los fabricantes de materiales.”

Impresión 3D en formatos XXL

Durotherm actualmente fabrica las cunas de corte para el mecanizado de sus piezas de todos los centros de mecanizado CNC en Ureol – incluyendo aquellos para la nueva célula de producción run-my-robot. Pero es bastante probable que en el futuro lo haga por impresión 3D. Con este fin, adquirió una combinación de centro de mecanizado e impresora 3D de Belotti. El jefe del departamento CAM, Jochen Stefani explica:” estamos investigando en colaboración con Belotti cómo imprimir cunas de corte con ABS-CF20. El material casi no tiene contracciones, lo que garantiza las tolerancias dimensionales. Podemos fabricarlos con paredes de solo 3cm e imprimir directamente las cavidades para el fijado de los componentes termoformados en el soporte. Las primeras pruebas son muy prometedoras.”

El impresor ya domina con éxito la impresión del soporte para un componente que se producirá en serie – el respaldo del asiento de un avión. El impresor aplica capa por capa el material procedente de la extrusora integrada en dispositivo a través de una boquilla relativamente ancha. Después que se completa el proceso de impresión, se fresa la fijación del componente. Esto crea una superficie suave y absolutamente uniforme. Stefani explica, “Imprimimos este componente en ocho horas y el proceso se puede ciertamente optimizar a seis horas.”

No se deben subestimar los desafíos que plantea la impresión de componentes grandes. El material proporcionado por el fabricante es caro.

Por este motivo, Durotherm quiere cambiar al material que también se utiliza en el moldeo por inyección. Existen contactos con fabricantes de material por lo que Raap espera precios más atractivos: “Actualmente pagamos 25 Euros por kilogramo. Queremos utilizar un material que cueste entre 6 y 7 Euros por kilo. Esto haría que todo el proceso fuera mucho más económico.”

La construcción de componentes que se adaptan a la impresión tampoco está exenta de desafíos. Cada área de impresión debe acumularse sobre la siguiente para que el receptáculo no colapse sobre sí mismo. Con Ureol, este requisito no surge porque el molde final se crea a partir de un bloque compacto. La principal desventaja aquí es la gran cantidad de material necesario, que se elimina con la impresión 3D. Stefani describe la situación actual: “La impresión de componentes grandes está aún en sus inicios. Actualmente hay solo dos compañías que suministran el software para estas impresoras. Elegimos la British AI Build, la alternativa habría sido Siemens. Pero AI Build fabrica exclusivamente software para impresoras 3D, por eso los elegimos.”

En Durotherm, la impresión de las cunas de corte todavía se realiza bajo la etiqueta de prueba e investigación. Los expertos trabajan junto con su socio Belotti en los detalles y en las condiciones ideales. El objetivo es imprimir en el futuro prototipos de etiquetas además de los soportes de componentes para las fresadoras. “Pero pasará algún tiempo antes de que eso suceda,” sonríe Raap.

Jochen Stefani lo ilustra: “En cooperación con Belotti, estamos buscando cómo poder imprimir imágenes de componentes de ABS-CF20. El material casi no se encoge, lo que garantiza altas tolerancias dimensionales.”

Jochen Stefani lo ilustra: “En cooperación con Belotti, estamos buscando cómo poder imprimir imágenes de componentes de ABS-CF20. El material casi no se encoge, lo que garantiza altas tolerancias dimensionales.”

Nuevos proyectos gracias al liderazgo tecnológico

En dos localizaciones en Alemania, una en Suiza y otra en la República Checa, el Grupo Durotherm generó una facturación de 60 millones de Euros en 2022 con 350 empleados. El lugar de desarrollo es la sede central en Haiterbach con 130 empleados. Raap deja claro lo que significa: “Todo lo que desarrollamos aquí en Haiterbach lo transferimos uno a uno a las otras ubicaciones. Todas trabajan con las mismas máquinas y según el mismo flujo de trabajo probado. Son prácticamente clones de nuestro sitio de desarrollo.”

Hablando de flujo de trabajo: incluso aquellos componentes que no se crean en la celda de producción automatizada son fabricados por la empresa en un entorno de producción altamente optimizado. La configuración de la máquina está orientada exclusivamente a los procesos productivos. Los productos semi-acabados se preparan para tres o más pedidos por turno y la máquina se encuentra en un lado de la nave. Las máquinas de termoformado están tan automatizadas que los componentes solo tienen que retirarse manualmente de una cinta transportadora. Después del formado, los empleados perforan o cortan las piezas en los puestos de trabajo en la siguiente fila. Directamente en la siguiente fila se encuentran dos líneas de fresado CNC – una con siete mesas y otra con seis. Una persona carga todas las mesas en una línea y un empleado saca los componentes fresados desde una lateral de la línea. “Esta secuencia tiene una gran ventaja, porque podemos fresar siete componentes idénticos al mismo tiempo. Es la única manera que podemos producir tantos componentes diferentes de un producto final al mismo tiempo,” explica Raap.

El enfoque del especialista en termoformado está cambiando, la demanda de piezas termoformadas en cantidades cada vez mayores está aumentando. Por lo tanto Raap también ve claramente el futuro que le espera: “Hoy ganamos proyectos gracias a las ventajas tecnológicas – a través de máquinas especiales, materiales alternativos y soluciones especiales con las que reemplazamos otros materiales como el acero u otros procesos como el moldeo por inyección. De esta manera podemos ofrecer a nuestros clientes componentes rentables y al mismo tiempo de mayor calidad, porque en el termoconformado todavía destacamos por unos costes de herramientas significativamente más bajos en comparación con el moldeo por inyección.”

www.durotherm.de

Fuente: K-PROFI International Edition, issue 3/2023

Dipl.-Ing. Gabriele Rzepka, Editor K-Profi

LINK: Vision: Fully automated thermoforming factory auf Site 40.