MARCAS

Marcas representadas

desde 1993 como agencia de representación de maquinaria para la fabricación de plásticos

NOTICIAS

Últimas noticias

Inspeccionas tus rodillos anilox

¿Con qué frecuencia inspecciona sus rodillos anilox? Empieza un trabajo de impresión. El diseño es perfecto. Los colores están definidos. La impresora está funcionando. Pero el resultado sigue sin ser del todo correcto. A menudo el motivo radica en un pequeño detalle fácil de pasar por alto: el estado del rodillo anilox. Con el tiempo, el desgaste, la contaminación o las influencias mecánicas pueden afectar al grabado y, en última instancia, a la transferencia de tinta. Por eso, las inspecciones regulares de rodillos anilox son esenciales para obtener resultados de impresión consistente y de alta calidad. Durante una inspección exhaustiva, los expertos formados de ZECHER examinan en detalle tanto el cuerpo del rodillo como el grabado. Desde la prueba de las propiedades mecánicas hasta el análisis de la estructura del grabado, utilizando microscopios de medición de alta resolución analizamos muy de cerca cada detalle crítico. Porque en la impresión, la precisión no solo es importante, es decisiva.

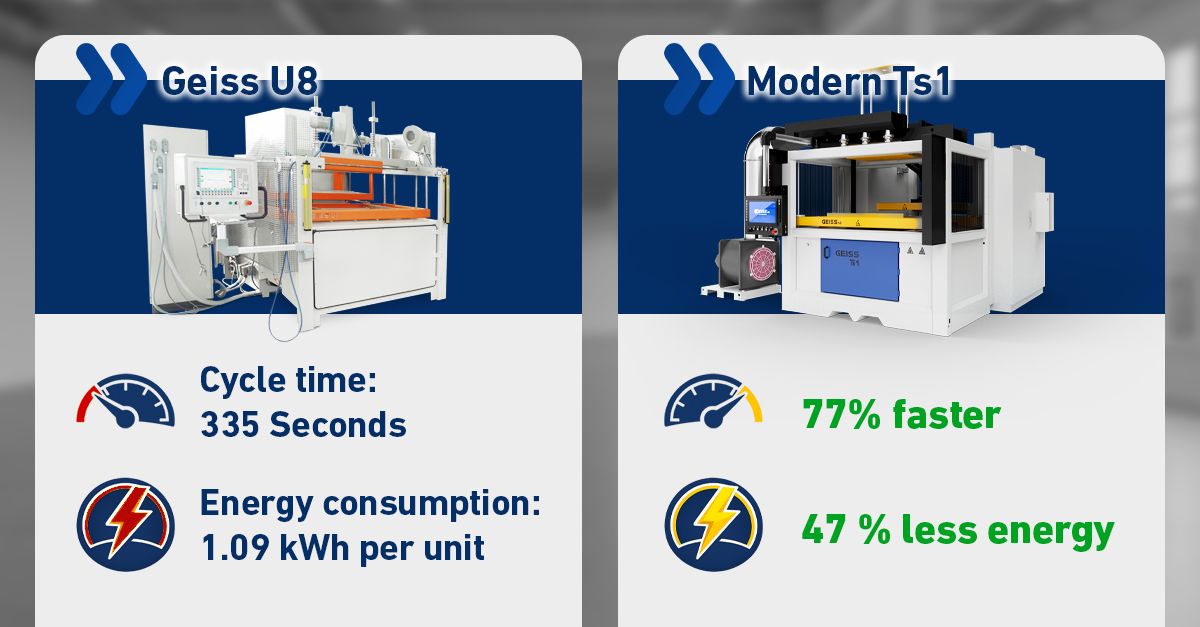

Geiss T11

Caso práctico: cuatro veces más producción con un consumo de energía significativamente menor. Para un componente de PC ABS, evaluamos la nueva máquina T11 de Geiss en comparación directa con una máquina de termoformado T8 obteniendo unos resultados excepcionales: 510 Kwh de ahorro de energía por cada 1.000 unidades Situación inicial T8 Tiempo de ciclo: 335 segundos Consumo de energía: 1,09 Kwh por unidad Resultados con T11 Tiempo de ciclo: 75 segundos Consumo de energía: 0,58 Kwh por unidad En términos concretos significa: – Un 77% menos de tiempo de ciclo – Más de 4 veces más piezas en el mismo tiempo – Un 47% menos de energía por unidad producida Este aumento de rendimiento es el resultado de avances técnicos específicos. En particular, los accionamientos optimizados de la máquina, un control de calentamiento más preciso y los modernos elementos calefactores de alto rendimiento contribuyen significativamente a la mejora de la eficiencia. Una dinámica de accionamiento mejorada, un control de temperatura más preciso y una entrada de energía más eficiente en el material aceleran considerablemente el proceso general, a la vez que optimizan el uso de energía. Para nuestros clientes significa mayor capacidad con menor consumo de energía y rentabilidad por componente mejorada de forma sostenible.

Geiss Estrasburgo

GEISS AG participará en la Conferencia Europea de Termoformado que se celebrará en Estrasburgo del 3 al 5 de marzo. La industria del termoformado se reunirá para intercambiar ideas sobre tendencias, tecnologías y mejores prácticas. El Director Ejecutivo de Geiss, Wolfgang Daum, impartirá una sesión de formación sobre el procesamiento de láminas de gran espesor el día 3 de marzo junto a dos colegas. Además, Konstantin Hoff participará en una presentación para patrocinadores el 5 de marzo. Su charla titulada “Colaboración más allá de las ventas”, ofrecerá información sobre colaboraciones que van más allá de los proyectos. Esperamos con interés el debate sobre soluciones innovadoras de termoformado y nuevos proyectos. Visite nuestro stand donde le presentaremos las últimas novedades. Le animamos también a participar en la formación y/o a asistir a la presentación. Nos vemos en Estrasburgo!